Hva er forskjellene mellom støpeformer for nye energibilserier og tradisjonelle kjøretøy?

Forskjeller i materialkrav

Etter hvert som trenden med lette biler øker, nye energibiler har økende krav til formmaterialer. Sammenlignet med tradisjonelle kjøretøy bruker nye energikjøretøyer et stort antall lette materialer som aluminiumslegeringer og magnesiumlegeringer i sin strukturelle design, noe som stiller høyere krav til varmebestandighet, slitestyrke og støpestabilitet til støpeformer. Tradisjonelle kjøretøyformer brukes mest til støping av ståldeler eller støpejernsdeler, mens nye energikjøretøyer har en tendens til å bruke lette legeringer med høy varmeledningsevne, høy styrke, men lett å deformere. Derfor må formdesign tilpasses forskjellige krympehastigheter, termisk ledningsevne og metallfluiditet.

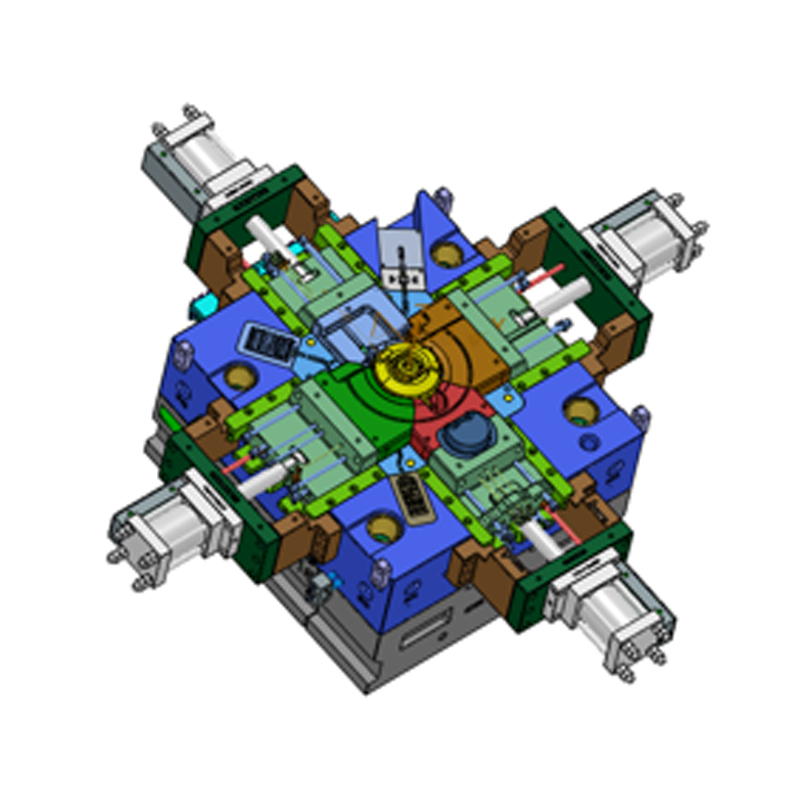

Ulik kompleksitet av komponentstrukturer

De tre-elektriske systemkomponentene (batteri, motor og elektronisk kontroll) til nye energikjøretøyer har komplekse strukturer, og kravene til formdesignnøyaktighet økes. For eksempel bruker batteriskallet vanligvis en integrert støpeløsning med tynn veggtykkelse og fin struktur. Formen må ha et godt kjølesystem og nøyaktige dimensjonskontrollegenskaper. Formene for tradisjonelle kjøretøy ved produksjon av metalldeler som motorer og girkasser legger mer vekt på høy styrke og termisk tretthetsytelse. Det er forskjeller mellom de to i kompleksiteten til formhulen og kontrollen av formdetaljene.

Forskjeller i produktstørrelse og integrasjon

Nye energikjøretøyer har høyere krav til integrering av deler og komponenter. For eksempel er modulær design av integrerte elektroniske kontrollbokser, motorhus og ladegrensesnitt i ferd med å bli en trend. Slike høyt integrerte deler er store i størrelse og komplekse i struktur, og støpeformer må ha høyere konsistenskontroll og flerpunkts matingsdesign. Tradisjonelle bilformer betjener vanligvis delte strukturelle deler, med små enkeltdelstørrelser, relativt jevn fordeling av formbelastningen og relativt lave problemer med å kontrollere termisk stress.

Utfordringer medført av termiske styringssystemer

Nye energikjøretøydeler (spesielt strømbatterier og motorhus) har klare krav til termisk styring. Under utviklingsprosessen må formen vurdere om en god varmeavledningsstruktur kan oppnås etter at produktet er dannet, noe som direkte påvirker produktets ytelse. Tradisjonelle kjøretøyformer har mindre designtrykk i denne forbindelse. For nye energiprodukter integrerer formutvikling ofte kjølekanaldesign, optimalisering av støpehulromslayout og termiske spenningsanalysemetoder.

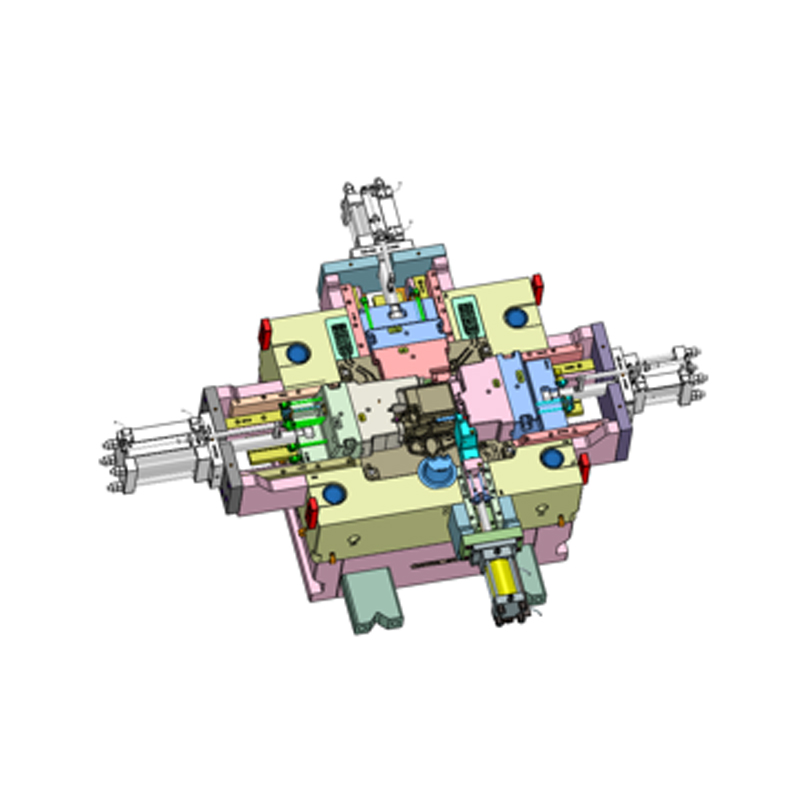

Forskjeller mellom støpeprosess og injeksjonssystem

Nye energikjøretøyer bruker ofte høytrykkspressstøping eller vakuumstøpeprosesser, og formen må tilpasse seg den tekniske prosessen med høyhastighetsinjeksjon, høytrykksstøping og rask avkjøling. Under høytrykksforhold er formens klemkraftfordeling, eksossystemet og formtemperaturkontrollsystemet mer kritiske. I motsetning til dette er vanlig lavtrykksstøping eller gravitasjonsstøping fortsatt mye brukt i tradisjonelle kjøretøyformer, og kravene til formsystemer er litt lavere.

Strengere krav til presisjonskontroll

Kravene til nye energikjøretøyer for sikkerhet og ytelsesstabilitet har fått formpresisjonen til å nærme seg mikronnivået, spesielt i batterimodulhus, elektroniske kontrollhus, etc., og strengere standarder er foreslått for formens dimensjonstoleranse, konsentrisitet og flathet. Selv om tradisjonelle bilformer også fokuserer på presisjon, er de generelle kravene relativt løse, spesielt i noen store strukturer, som tillater en viss mengde etterbehandlingsplass.

Formens levetid og vedlikeholdsmetodene er åpenbart forskjellige

Siden nye energiformer ofte brukes i høytrykksstøping og høyfrekvente produksjonslinjer, utfordres formens levetid. Valg av formmateriale, varmebehandlingsprosess og vedlikehold av temperaturkontroll under bruk av form har blitt fokus. Vedlikeholdsrytmen til tradisjonelle kjøretøyformer er relativt stabil, prosessmiljøet er mer kontrollerbart, og styringstrykket for vedlikeholdsfrekvens og mugglevetid er relativt lavt.

Anvendelsesgraden av designverktøy og simuleringsteknologi

I designprosessen av støpeformer for nye energikjøretøyer, er simuleringsanalyseverktøy som Moldflow og Magmasoft mye brukt for å optimalisere portlayout, forutsi fyllingseffekt og krympedeformasjon. Denne digitale designmetoden forbedrer effektiviteten og nøyaktigheten av formutvikling betydelig. Tradisjonell formdesign er fortsatt i overgangen til digitalisering, og teknologiavhengigheten er relativt lav.

Hvordan sikrer NKT Tooling at støpeformene til den nye energibilserien har god varmestyringsytelse?

Viktigheten av termisk styring i nye energistøpeformer

Nye energikjøretøydeler bruker for det meste høytrykkspressstøping eller vakuumstøpeteknologi, og fordelingen av termisk stress har en direkte innvirkning på formens levetid og produktstøpingskvalitet. Formen må tåle de vekslende effektene av rask oppvarming og avkjøling under støpeprosessen, slik at den termiske styringsevnen bestemmer stabiliteten, sykluseffektiviteten og støpekonsistensen til formen. God termisk styringsdesign kan kontrollere temperaturforskjellen mellom ulike deler av formen, redusere risikoen for termisk tretthetssprekker og forbedre produksjonsrytmen.

Materialvalg for å møte kravene til varmeledning

For å forbedre varmeledningseffektiviteten til formen, vil Ningbo NKT Tooling Co., Ltd. velge stål- eller legeringsmaterialer med høyere termisk ledningsevne i henhold til delstrukturen og støpemetoden, slik som H13 forbedret verktøystål, 1.2343 ESR, 1.2367, etc., for å forbedre formlegemets evne til å absorbere og frigjøre varme. I tillegg, for områder som krever nøkkelkjøling, vil selskapet også introdusere kobberlegeringsinnsatser eller plugger for ytterligere å balansere den lokale temperaturen.

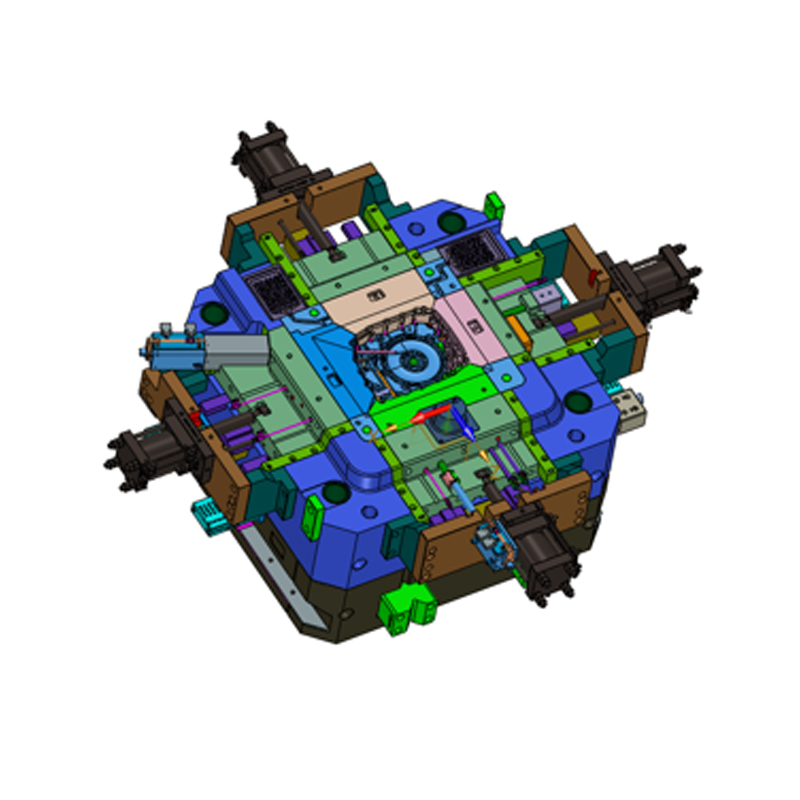

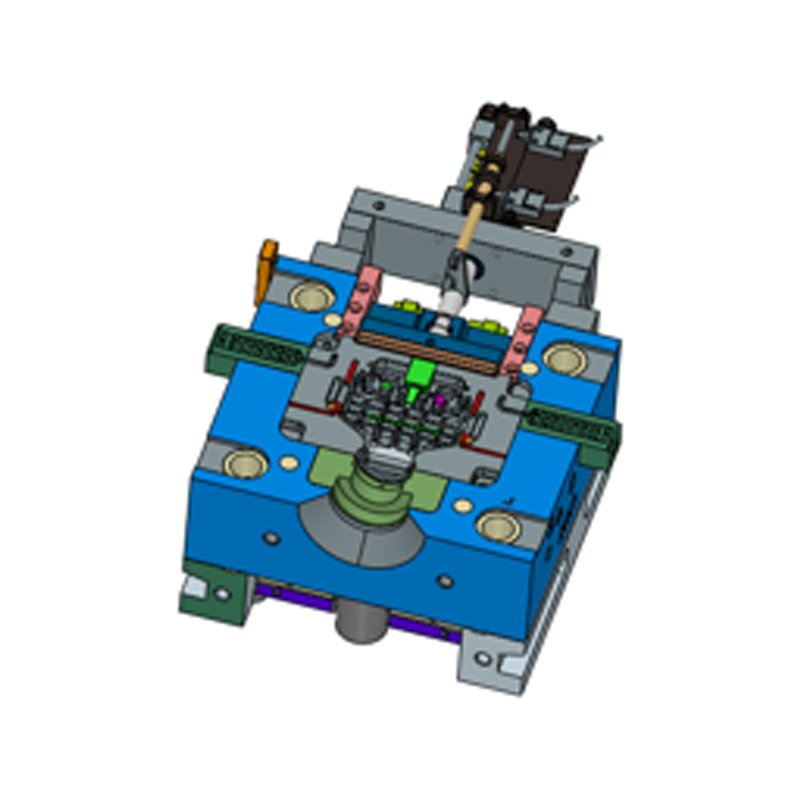

Raffinert design av innebygde kjølekanaler

Når det gjelder design av termisk styringsstruktur, bruker NKT Tooling 3D CAD-programvare for å simulere og analysere utformingen av kjølekanaler for å sikre at kjølesystemet dekker de viktigste støpeområdene i formen. For eksempel, i batteriskallet eller kontrollerskallformen, vil en rett gjennom vannkanal, en spiralkjølekrets eller et uavhengig temperaturkontrollhulrom bli utformet for å oppnå rask temperaturspredning og effektiv kontroll. Disse kanalene fullføres ofte med CNC-dyphullsboring for å forbedre prosesseringsnøyaktigheten og strukturell stabilitet.

Termisk feltsimuleringsanalyse forbedrer prediksjonsevnen

Selskapet bruker mye termisk simuleringsprogramvare som MAGMASOFT eller ProCAST for dynamisk å analysere varmeledning, varmekonsentrasjon og kjølehastighet til formen under støpeprosessen. Ved å forutsi og justere de termiske endringene i hvert trinn, blir de termiske blindsonene eller varme punktene korrigert på forhånd, ensartetheten i formens termiske syklus forbedres, og deformasjon eller spenningskonsentrasjon unngås. Virkningen på størrelsen på delen.

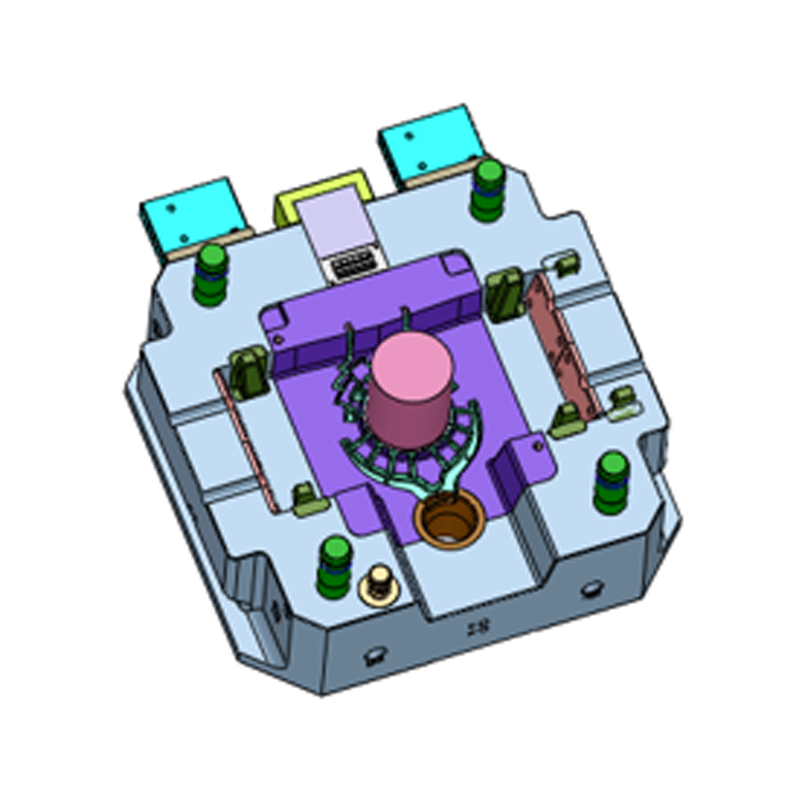

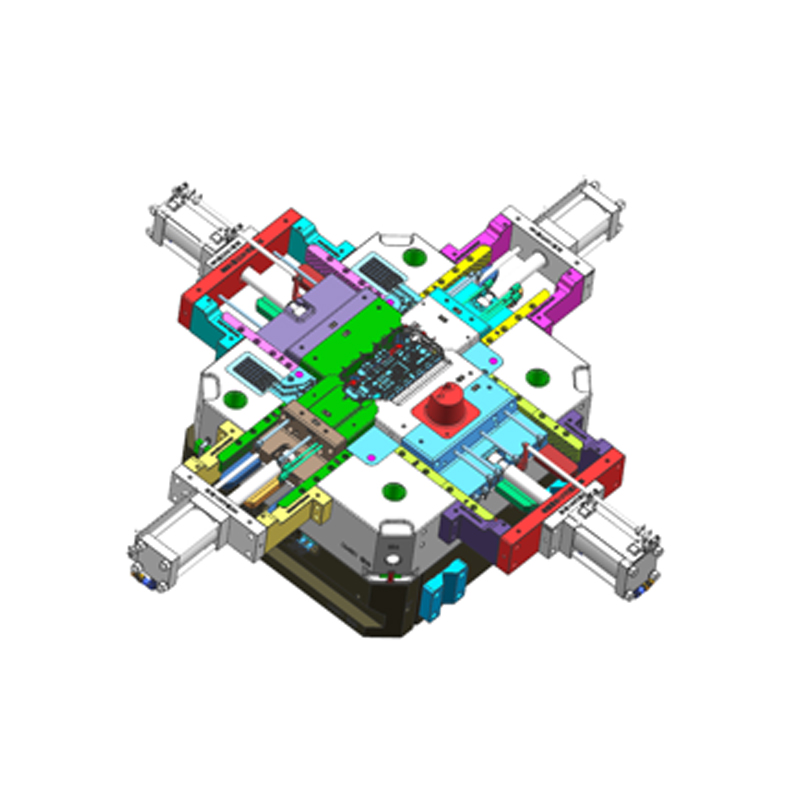

Integrert styring av temperaturkontrollsystem

For å lette faktisk drift og overvåking, kan Ningbo NKT Tooling Co., Ltd. utstyre formen med et integrert temperaturkontrollsystem som støtter funksjoner som tilkobling av formtemperaturmaskin, termoelementovervåking og regional temperaturjustering. Gjennom systematisk styring av termiske parametere kan brukere justere støpetemperaturkurven under forskjellige produksjonsforhold for å opprettholde en stabil støpetilstand. Denne integrerte designen er spesielt egnet for støpeformer som høye krav til elektriske drivhus og nye energikontrollenhethus.

Kombinasjon av flere materialer reduserer risikoen for termisk tretthet

For høyfrekvente termiske sjokkområder, som porter, ventilasjonsspor eller tynnveggede overgangsområder, vil NKT Tooling bruke en kombinasjon av flere materialer. For eksempel er materialer med forskjellige termiske ekspansjonskoeffisienter innebygd i høytemperaturspyleposisjoner for å forbedre termisk støtdemping og redusere sprekker og kantkollaps. Denne lokale materialoptimaliseringsstrategien forlenger effektivt formens totale levetid.

Vedlikeholds- og tilbakemeldingsmekanismer bidrar til å optimalisere termisk ytelse

Etter at formen er levert til bruk, vil selskapet også tilby regelmessig inspeksjon og termisk ytelsesevaluering basert på kundebruk. Ved å analysere flytbarheten til kjølesystemet, temperaturforskjellens reaksjonstid og overflatetermiske utmattelsesspor, gis forbedringsforslag for den påfølgende bruken av formen eller utviklingen av nye former. Denne full-prosess termiske styringsstøttemekanismen gir et grunnlag for stabil drift og kontinuerlig optimalisering av formen.