Hva er støpeformer med høy presisjon og hva er forskjellen mellom dem og vanlige former?

Definisjon av støpeform med høy presisjon

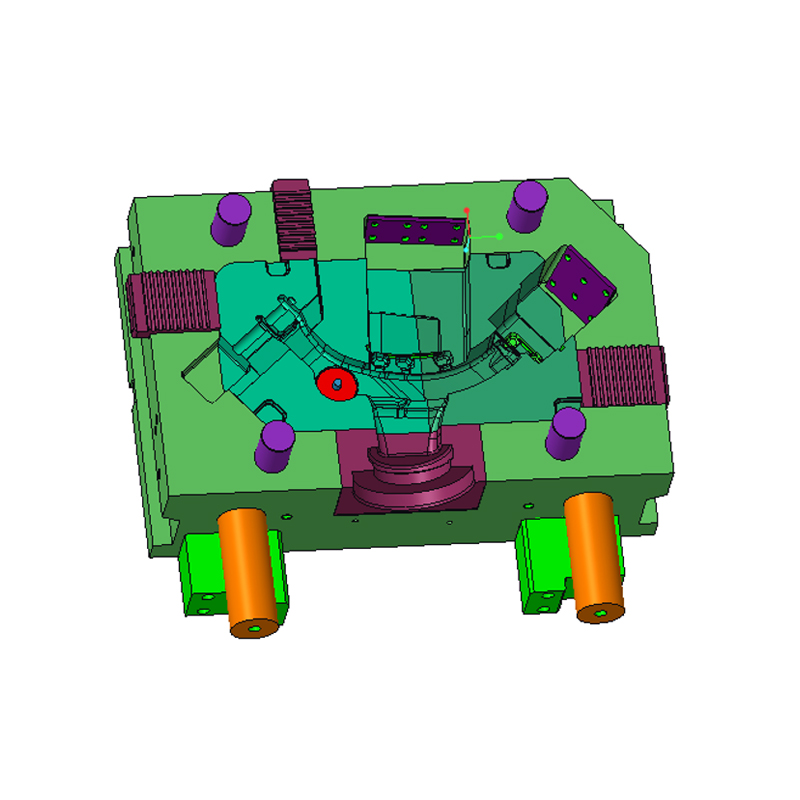

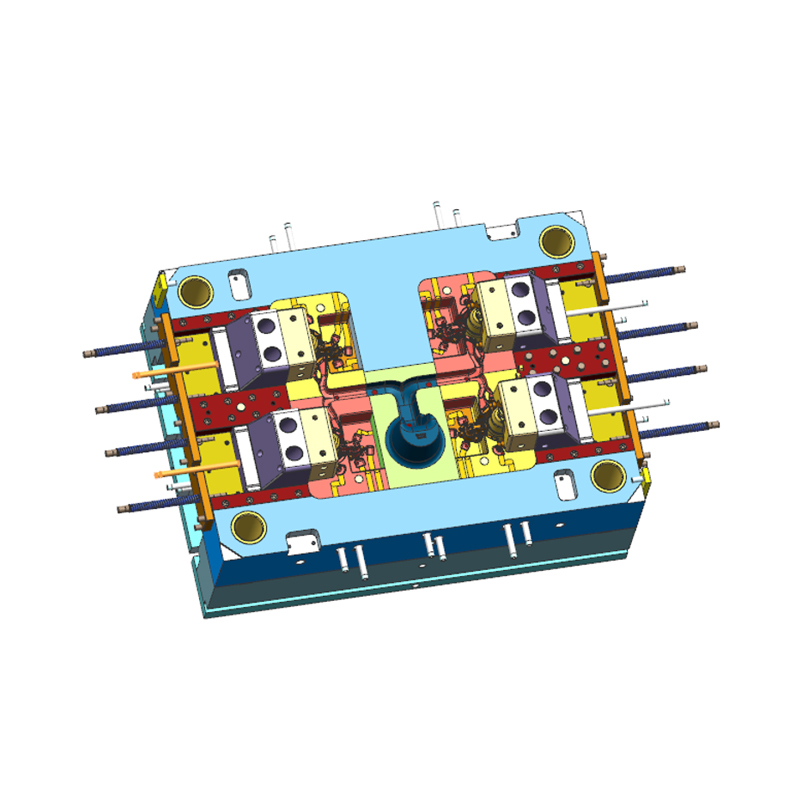

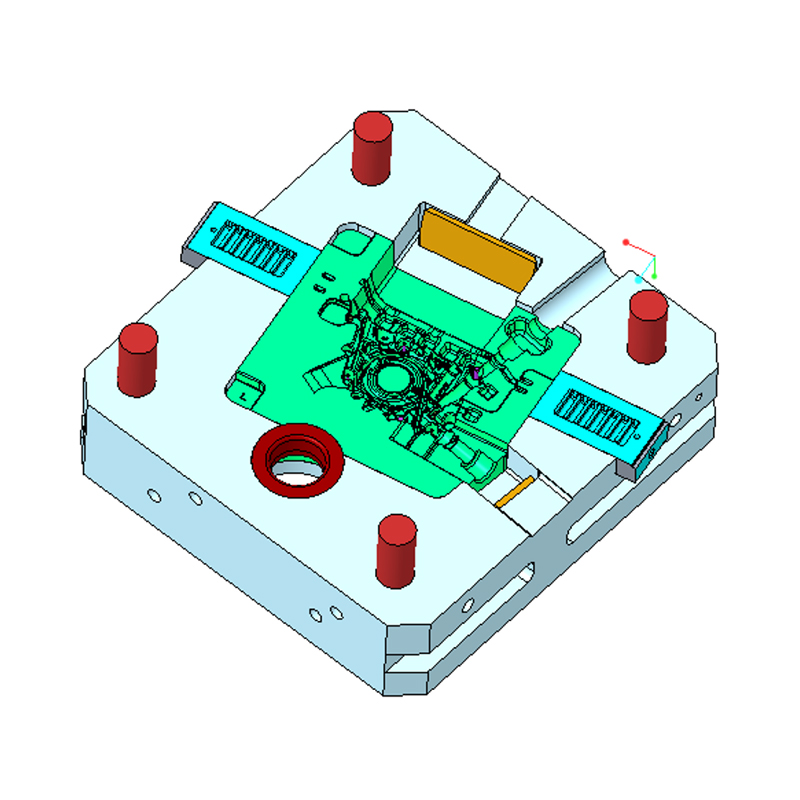

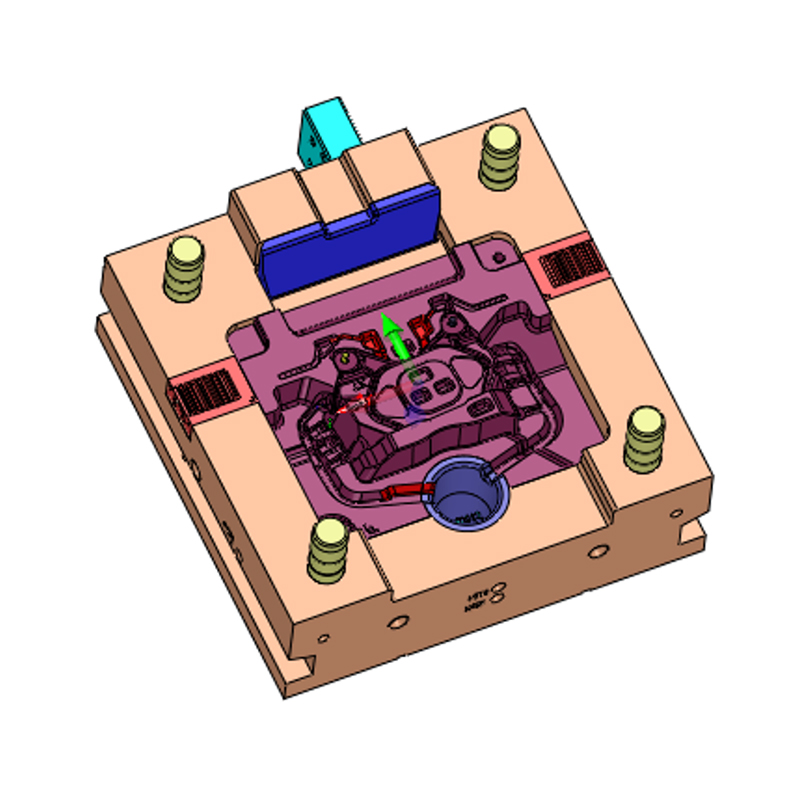

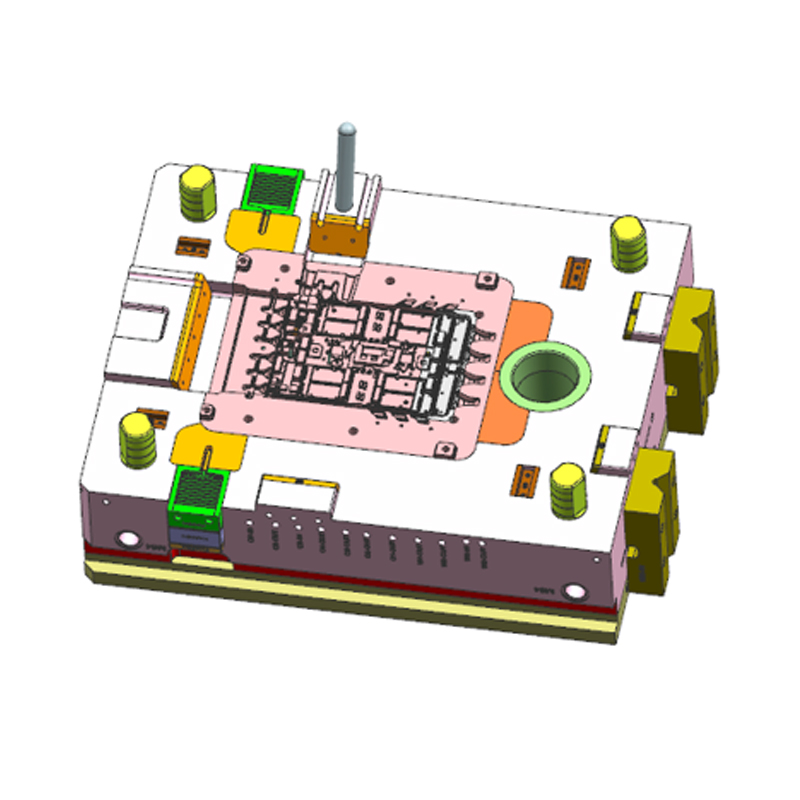

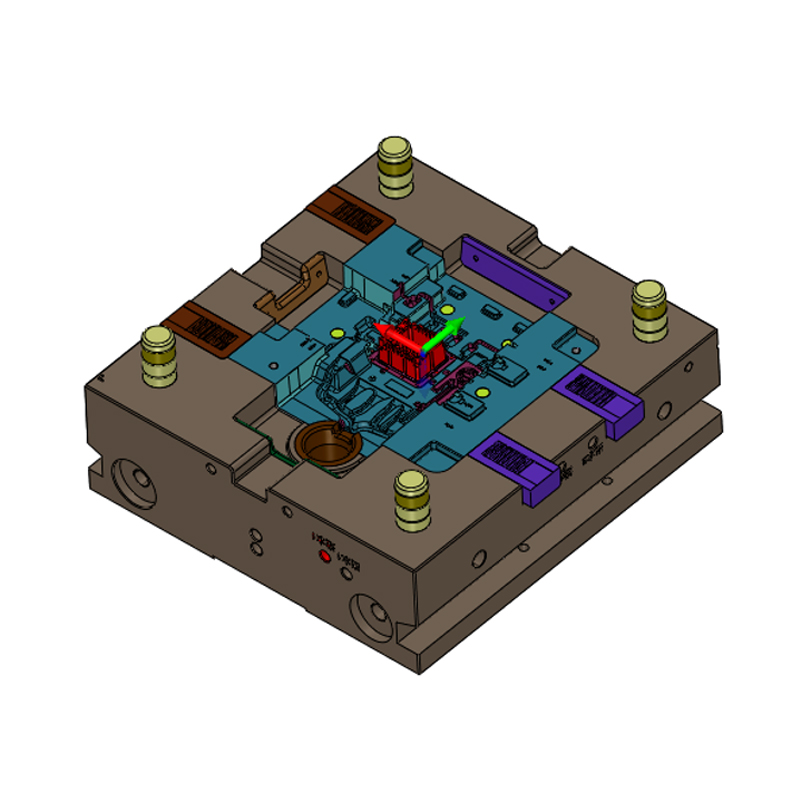

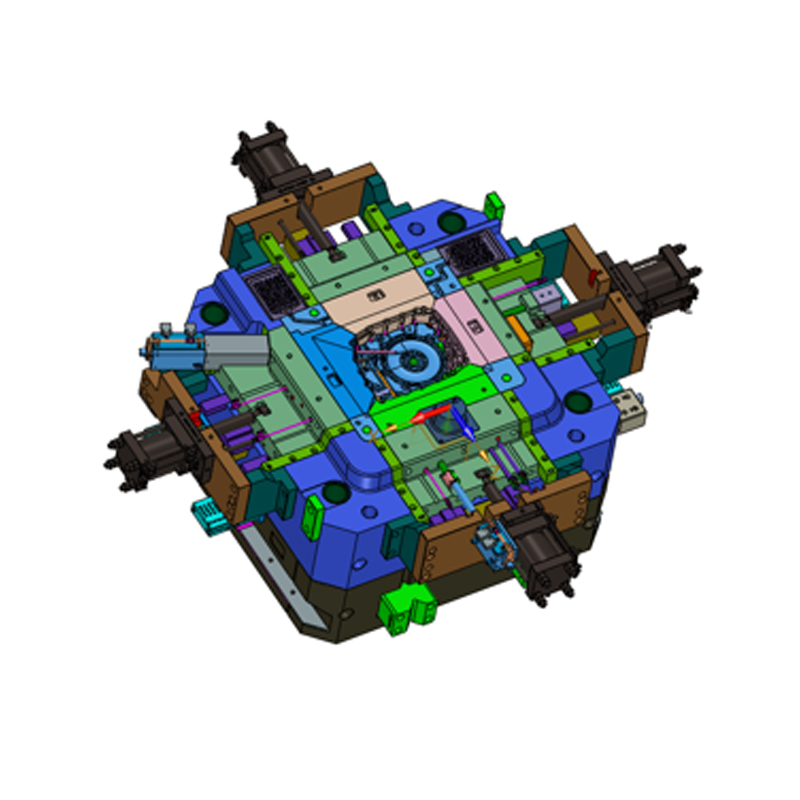

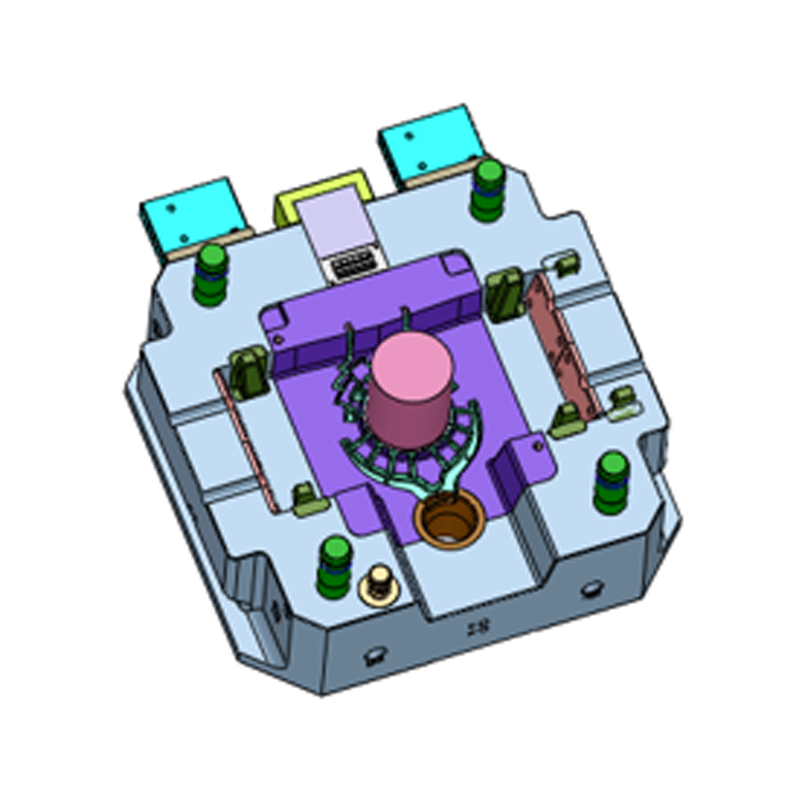

Høypresisjons støpeformer er spesielle former som brukes i presstøpe- eller ekstruderingsstøpeprosesser. De har høyere design- og produksjonsstandarder, med vekt på dimensjonsnøyaktighet, strukturelle detaljer, overflatekvalitet og formkonsistens. Sammenlignet med vanlige støpeformer krever høypresisjonsformer strengere materialvalg, mer detaljert prosesseringsteknologi og mer komplette inspeksjonsprosesser for å sikre at støpeformen kan oppnå stabil støping av komplekse strukturer og møte de integrerte produksjonsbehovene til lette og komplekse strukturelle deler i moderne produksjon.

De viktigste bruksområdene for høypresisjonsformer

Ningbo NKT Tooling Co., Ltd. fokuserer på design og produksjon av aluminiums-, magnesium- og sinklegeringsformer. Høypresisjonsformer er mye brukt i følgende bransjer:

Bilindustri: presisjonskomponenter som girkassehus, motorhus, kontrollarmer, etc.

Kommunikasjonsutstyr: for eksempel varmeavledningskonstruksjonsdeler, antennebraketter, huskomponenter, etc.

Industriell automatisering: som sensorhus, verktøykoblinger

Helse- og sportsutstyr: for eksempel strukturelle komponenter for treningsutstyr, rammer av sykkellegering, etc.

Forskjell i nøyaktighet fra vanlige former

Vanlige former brukes vanligvis til produkter som ikke krever høy dimensjon og konsistens, for eksempel enkle plastdeler eller metallprodukter av lav kvalitet. I motsetning til dette har høypresisjonsformer strengere feilkontroll, og krever ofte feilkontroll for å være innenfor området ±0,01 mm eller mindre, og noen deler må til og med oppnå nøyaktighet på mikronnivå. Denne implementeringen med høy etterspørsel er avhengig av avansert prosessutstyr, høyverdig formstål og strenge kvalitetskontrollprosesser.

Forskjeller i materialvalg

Høypresisjonsformer bruker vanligvis legert formstål med god termisk stabilitet, høy hardhet og sterk sprekkmotstand, slik som H13, 8407, etc. for å takle det termiske utmattelsesproblemet ved høytemperaturpressestøping. Vanlige former bruker ofte rimelig formstål eller vanlig karbonstål, som er utsatt for sprekker eller deformasjoner og har kort levetid.

Forbedring i design og produksjonsprosess

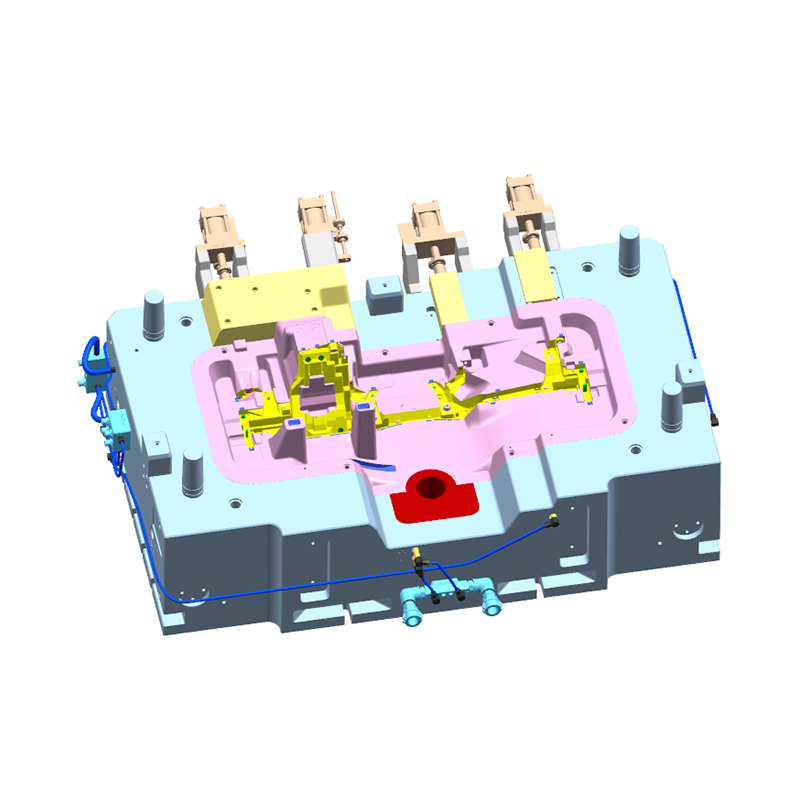

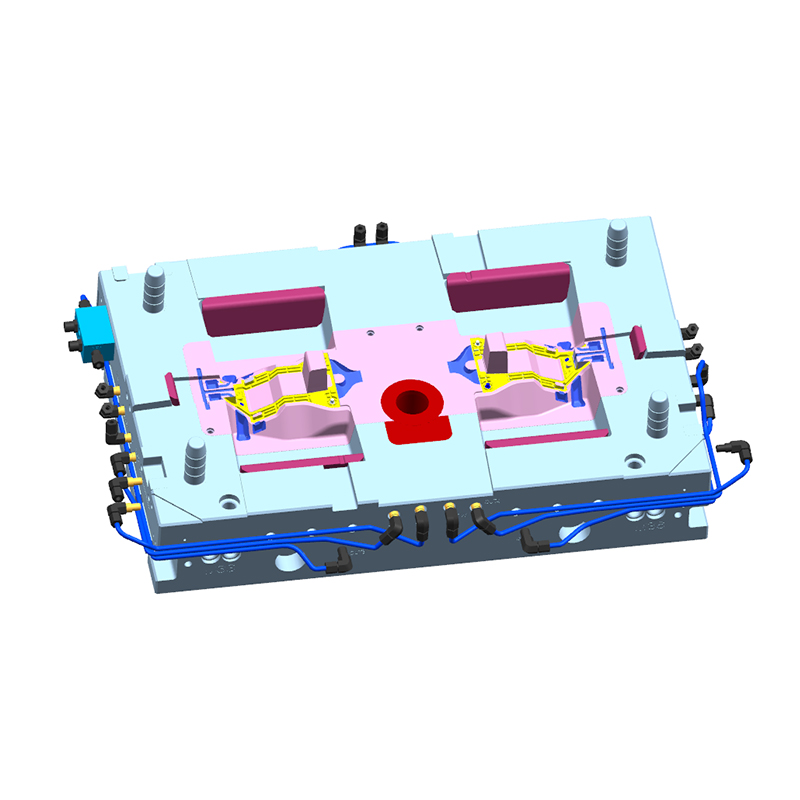

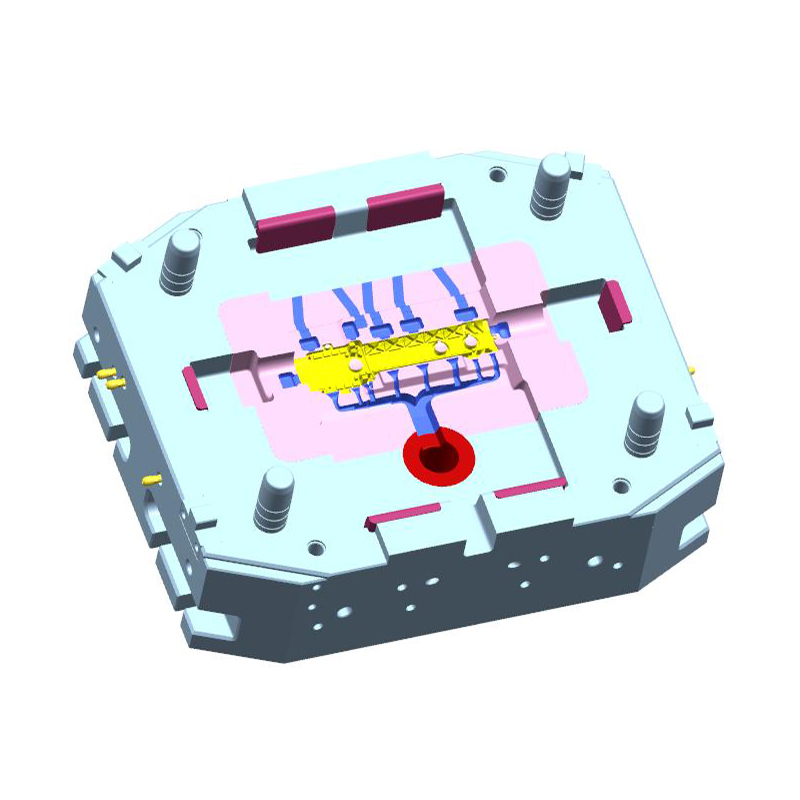

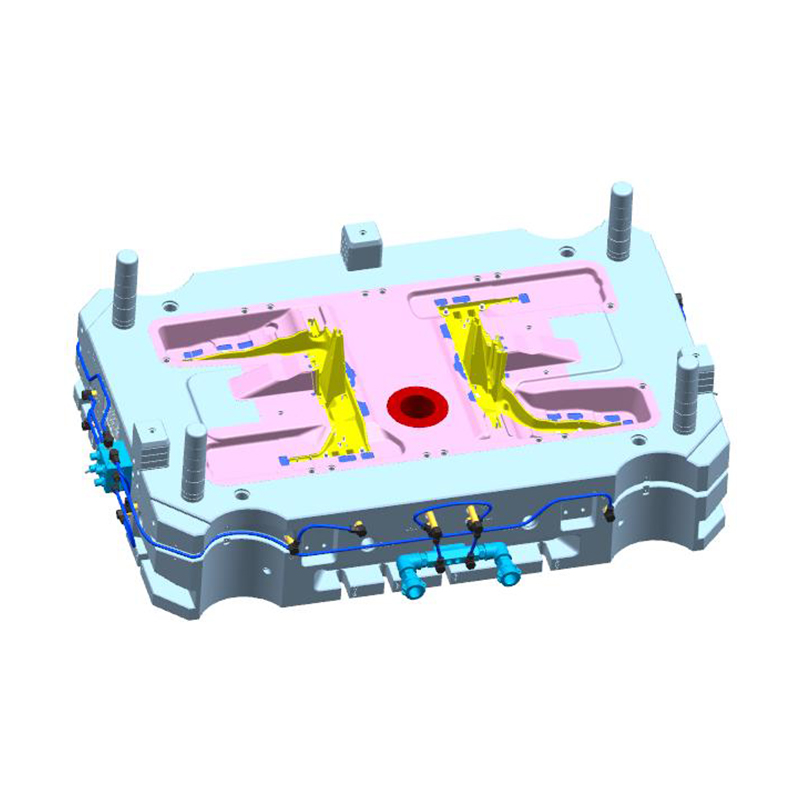

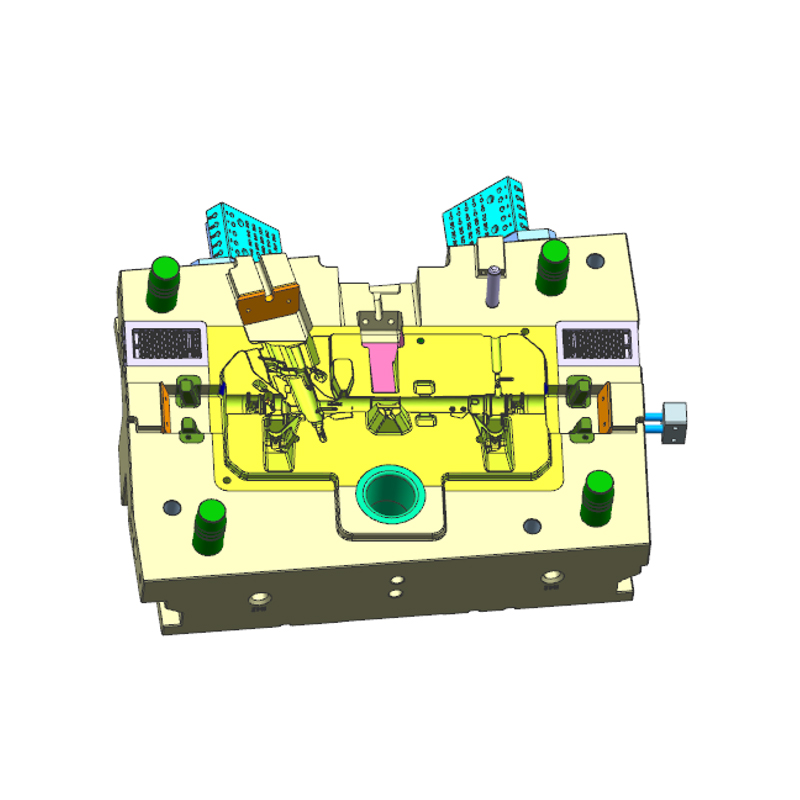

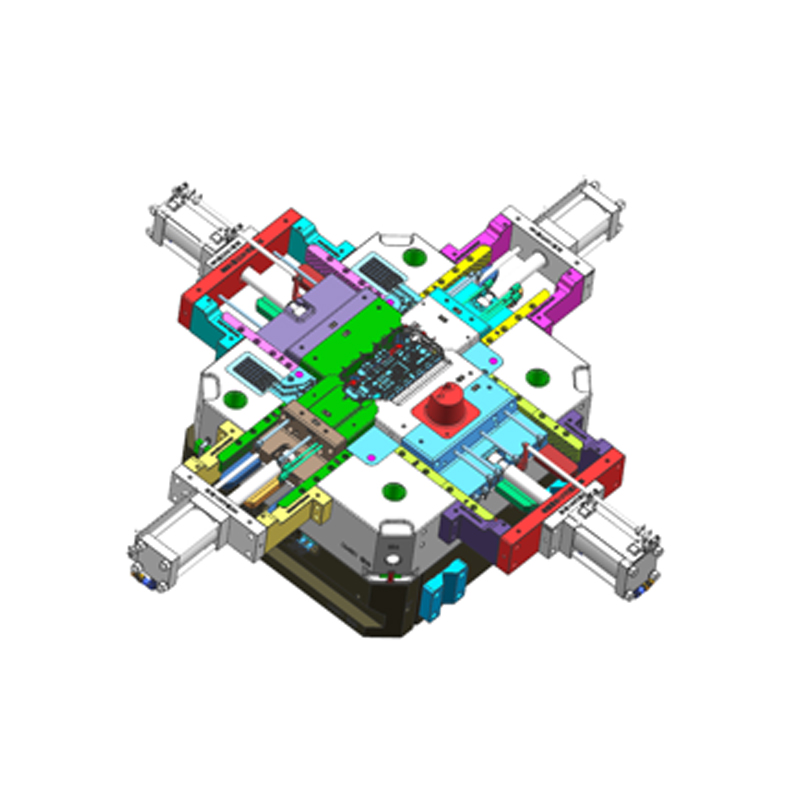

Høypresisjons støpestøpeformer krever vanligvis strukturell design og støpesimulering ved hjelp av tredimensjonal modelleringsprogramvare og verktøy for analyse av støpeform. Under designprosessen må flere faktorer som metallfluiditet, porearrangement og plassering av kjølekanaler vurderes fullt ut for å sikre at produktstrukturen er komplett og dimensjonene er stabile. Utformingen av vanlige former er relativt forenklet, og kan ikke simuleres og analyseres, og det er fare for gjentatte prøveformer og omarbeiding.

Evne til å danne komplekse strukturer

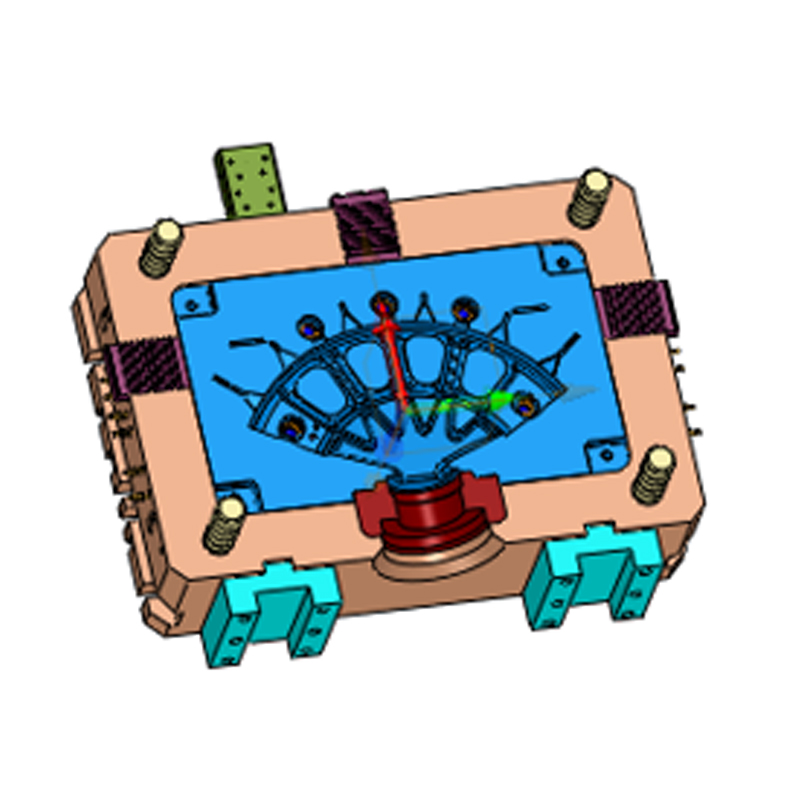

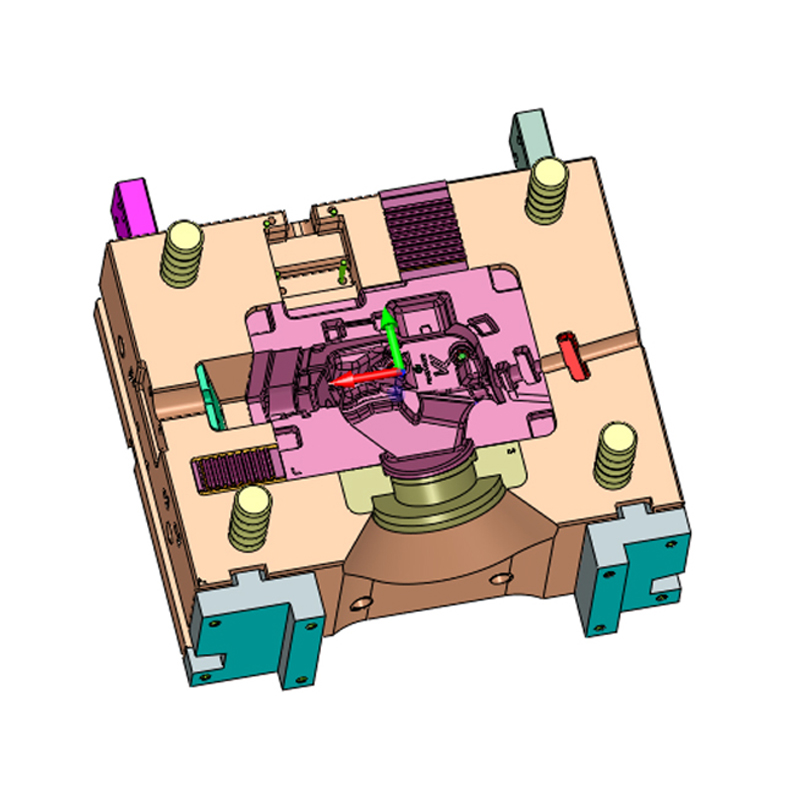

På grunn av bruken av presisjonsmaskineringsutstyr og forbedringen av formdetaljbehandlingsevner, kan høypresisjonsformer brukes til integrert støping av komplekse strukturelle deler, redusere påfølgende prosesserings- og monteringsprosesser og forbedre produksjonseffektiviteten. Vanlige former er underlagt strukturell design og formnøyaktighet, og kan ofte ikke oppnå enkelt støping av komplekse geometriske eller tynnveggede deler.

Sammenligning av levetid og stabilitet

Høypresisjons støpestøpeformer har vanligvis høyere stabilitet og lengre levetid. Etter styrking med varmebehandling, nitreringsbehandling og andre prosesser, kan formen opprettholde stabil ytelse i langsiktig og høystyrkeproduksjon og unngå hyppig utskifting. Vanlige former er utsatt for produktstørrelsesdrift på grunn av termisk tretthet eller slitasje, noe som påvirker produksjonskontinuiteten.

Avveiningen mellom kostnad og nytte

Selv om de opprinnelige produksjonskostnadene for høypresisjonsformer er relativt høye, fra et langsiktig driftsperspektiv, kan deres stabilitet og gjenbruksverdi gi høyere fordeler for bedriften, inkludert fordeler som forbedret produktkonsistens, redusert defektrate og utvidet vedlikeholdssyklus. Selv om vanlige former har liten investering i den innledende fasen, har de relativt lav total kostnadseffektivitet på grunn av hyppig senere vedlikehold og rask utrangering.

Posisjonen til høypresisjonsformer i moderne produksjon

Med akselerasjonen av utviklingstrenden av lette og integrerte produkter, blir rollen til høypresisjons støpestøpeformer i produksjonsfeltet stadig viktigere. Det påvirker ikke bare kvaliteten på produktstøping, men spiller også en grunnleggende rolle i å forbedre produksjonseffektiviteten, redusere materialavfall og optimalisere prosessflyten. Ningbo NKT Tooling Co., Ltd. er forpliktet til å gi kundene stabile og pålitelige formløsninger for å støtte implementering og masseproduksjon av mer etterspurte produkter.

Hvordan sikrer NKT Tooling nøyaktigheten og kvaliteten til høypresisjonspressestøpeformer?

Presisjonsdesign som grunnlag

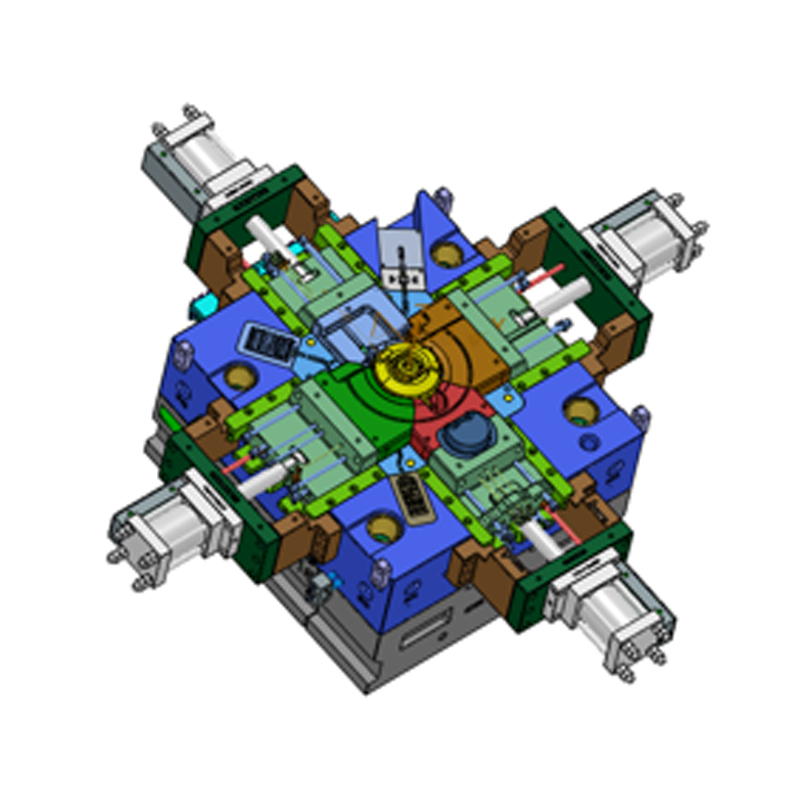

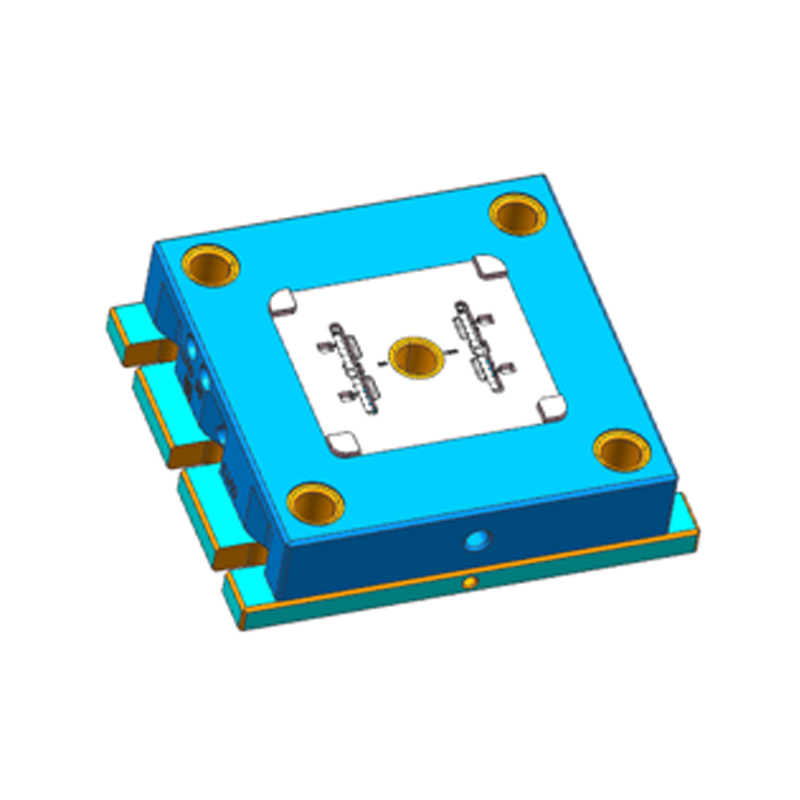

I å sikre kvaliteten på høypresisjons støpeformer , Ningbo NKT Tooling Co., Ltd. anser alltid formdesign som et sentralt utgangspunkt. I de tidlige stadiene av formutviklingen tok selskapet i bruk avansert tredimensjonal modelleringsprogramvare (som UG, Pro/E, etc.), og kombinert med moldflowanalyseteknologi (Moldflow) for fylling, kjøling og eksossimulering, effektivt forutsi potensielle defekter og optimalisering av konstruksjonsdesign. Denne designprosessen forbedrer ikke bare formdannelsens konsistens, men gir også et klart prosessgrunnlag for påfølgende produksjonsprosesser.

Streng kontroll over materialvalg

Ytelsen til formen er nært knyttet til materialet. Selskapet bruker høyytelses termiske formstål som H13 og 8407 som vanligvis brukes til støping. Materialene skal ha god varmebestandighet, sprekkmotstand og mekanisk stabilitet. Før de går inn i fabrikken, blir hvert parti stål utsatt for hardhetstesting, kjemisk sammensetningsanalyse og feildeteksjon for å bekrefte at materialet ikke har noen sprekker, inneslutninger og andre problemer under smelte- og varmebehandlingsstadiene, og kvalitetsrisikoen kontrolleres fra kilden.

Investering i presisjonsbehandlingsutstyr

For å oppnå høye krav til nøyaktighet er Ningbo NKT Tooling Co., Ltd. utstyrt med en rekke prosesseringsutstyr med høy presisjon, inkludert femakset maskineringssenter, CNC elektrisk gnistmaskin, saktegående trådskjæremaskin og høystivt CNC-bore- og freseutstyr. Størrelseskontrollen av formdelene som behandles gjennom dette utstyret er mer stabil, og konturnøyaktigheten kan kontrolleres innenfor ±0,005 mm, og oppfyller behovene til kompleks geometri og høy monteringsnøyaktighet.

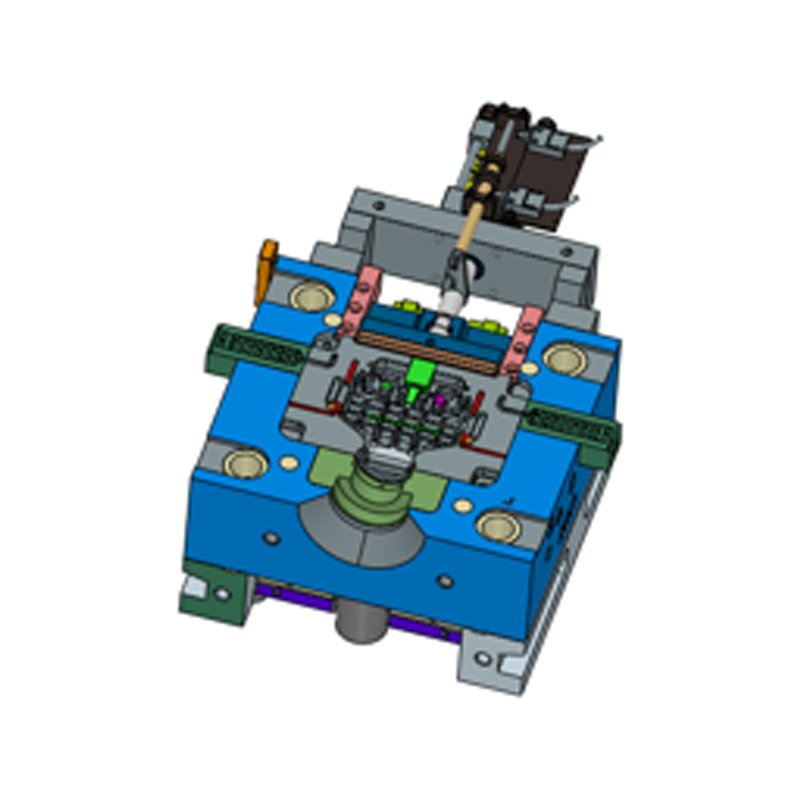

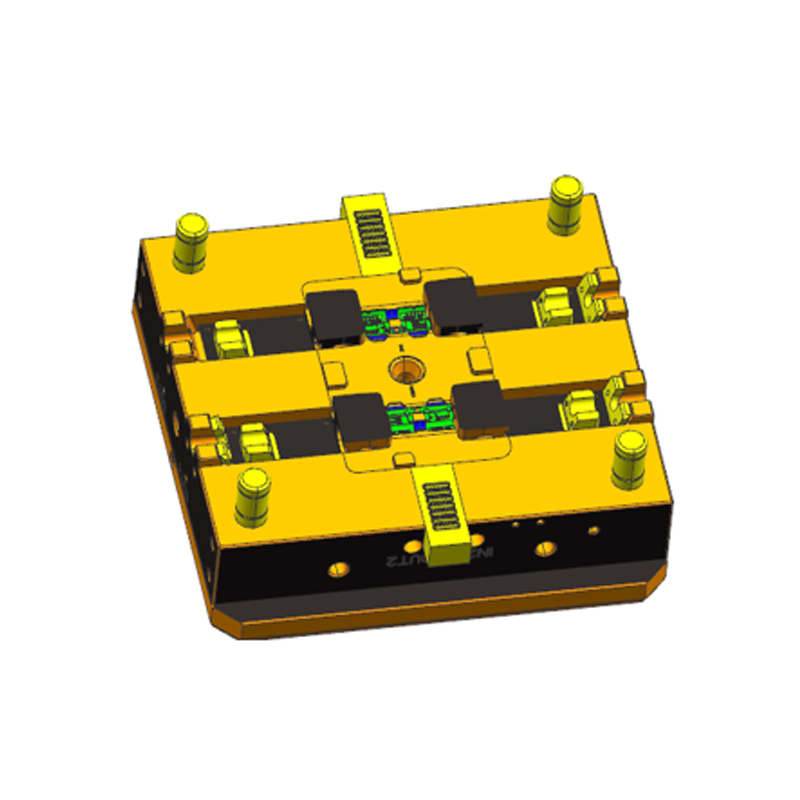

Flerhjuls finbehandlingsteknologi

I formproduksjonsprosessen implementerer selskapet flere stadier som grovbearbeiding, halvbehandling, etterbehandling, montering og koordineringsbehandling og speilpolering. Spesielt i hulrom og skilleflater brukes høypresisjonsverktøy og strammes for hånd i kombinasjon med erfarne teknikere for å sikre den tette strukturen til formen og rimelig passform. Denne fasede prosesseringsmetoden reduserer effektivt muligheten for termisk deformasjon og spenningskonsentrasjon og forbedrer formens konsistens.

Avansert varmebehandlingsprosess

Formens levetid og stabilitet påvirkes betydelig av varmebehandlingseffekten. Selskapet styrker formstålet gjennom ulike varmebehandlingsmetoder som vakuumvarmebehandling, herdingsbehandling og overflatenitrering. Når det gjelder styring av temperatur, tid og kjølemedier, bruker selskapet automatisert utstyr for å utføre prosesskontroll for å sikre at hardheten til formmaterialet er jevnt fordelt og strukturen ikke gjennomgår unormale faseendring, og dermed øke slitestyrken og termisk sprekkmotstand.

Streng kvalitetskontrollprosess

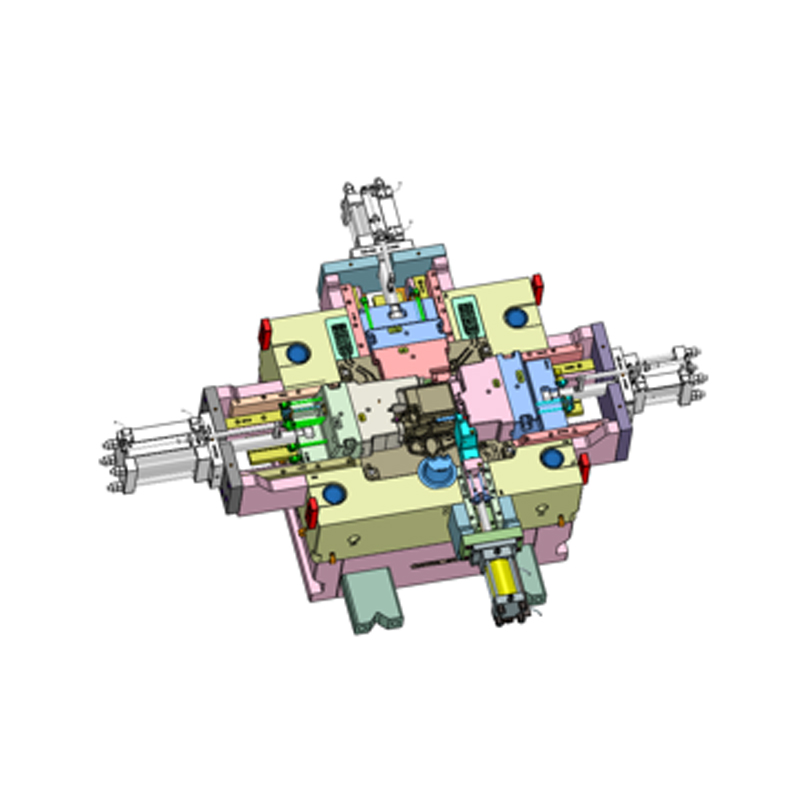

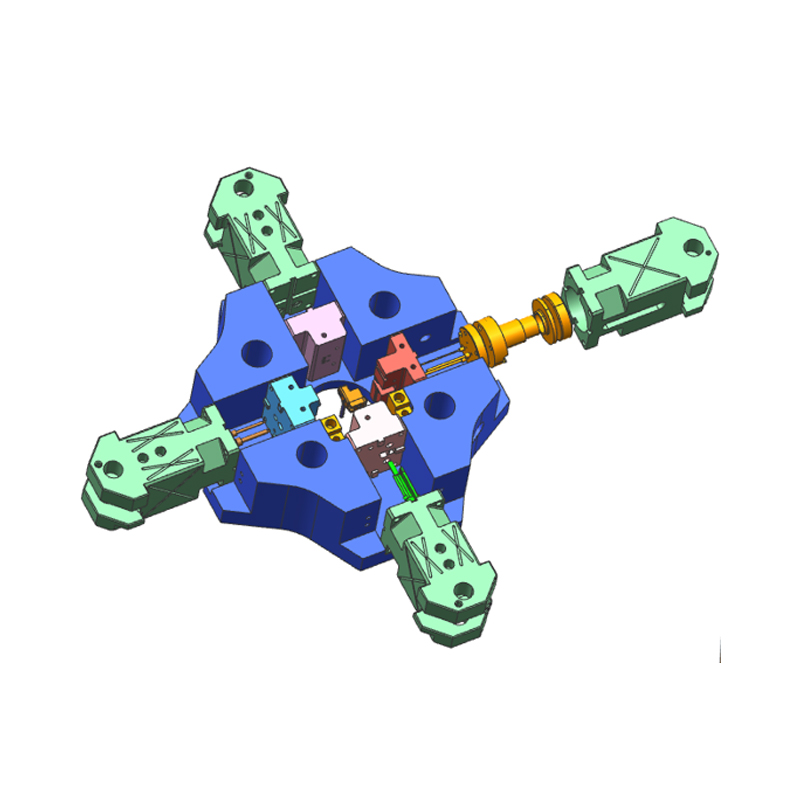

Fra råvarer til ferdig produktlevering, må alle nøkkelledd bestå lag-for-lag-gjennomgangen av kvalitetsinspeksjonsavdelingen. Ningbo NKT Tooling Co., Ltd. er utstyrt med profesjonelt testutstyr som trekoordinatmåleinstrumenter (CMM), projektorer, hardhetsmålere, ruhetsmålere, etc., for nøyaktig å detektere dimensjoner, toleranser, overflatefinish osv. Spesielt etter at formen er fullført, vil en omfattende tørrform testinstalleres for å verifisere den bevegelige strukturen for å verifisere den bevegelige strukturen for å verifisere de bevegelige delene. oppfyller designstandardene.

Muggtestverifisering og feilsøking

Før formen settes i masseproduksjon, vil selskapet gjennomføre prøvestøpingstestformer og verifisere formdannelsesevnen gjennom metallografisk analyse, røntgenfeildeteksjon, dimensjonstesting og andre midler. Hvis det oppdages defekter som blinking, lufthull og krymping under formtesten, vil det tekniske teamet spore formstrukturen og prosessinnstillingene og foreta målrettede korrigeringer for å sikre at formen kan fungere stabilt etter at den er satt inn i kundens produksjonslinje.

Teknisk teamstøtte og kontinuerlig forbedring

Selskapet har i dag mer enn 80 profesjonelt personell, inkludert 15 senioringeniører og mer enn 30 profesjonelle og tekniske ingeniører, med relativt solid teknisk styrke. Under prosjektimplementeringsprosessen vil det tekniske teamet spore hele prosessen med støpeform fra design til bruk, samle tilbakemeldinger om bruk og organisere prosessforbedringsplaner, kontinuerlig optimalisere påfølgende støpeformutvikling og prosesseringsstrategier, og forbedre det generelle leveringsnivået.

Fullstendig prosessinformasjonsstyringssystem

For å oppnå standardisering og sporbarhetsstyring har selskapet etablert et styringssystem for produksjonsprosesser og en registreringsplattform for kvalitetskontroll. Designtegningene, materialkilder, prosesseringsprosesser, varmebehandlingsdata og inspeksjonsregistreringer for hvert sett med støpeformer kan finnes og spores i systemet. Gjennom digital prosessstyring reduserer det menneskelige utelatelser og forbedrer leveringseffektiviteten, og hjelper også til å nøyaktig lokalisere senere vedlikehold og re-reparasjoner.

Tilpasset kommunikasjonsmekanisme

I begynnelsen av prosjektet opprettholdt selskapet tett kommunikasjon med kundene og formulerte eksklusive formplaner basert på forskjellige støpestrukturer og brukskrav. Midt i prosjektet vil fremdrift og kvalitetsstatus for muggutvikling være kontinuerlig tilbakemelding gjennom faserapporter og prøveanalyse. Denne typen mekanismer forbedrer ikke bare kundetilfredsheten, men forbedrer også målrettingen og tilpasningsevnen til muggutvikling.